治具FAQ

治具FAQ(質問コーナー)

専用機の設計や製作してもらう上で,必要なことは何ですか?

専用機の設計製作する上での必要なことは、

1. 製品仕様

製品図面: 完成品の詳細な図面や仕様書。寸法、公差、材料、仕上げなどの具体的な情報が必要です。

製品の形や精度: 製品の具体的な形状や求められる精度。これにより、必要な加工技術や機械の特性を決定します。

生産数量: 一度に生産するロットサイズや年間生産量。これにより、機械のキャパシティや自動化レベルを設定します。

2. 生産要件

サイクルタイム: 各生産ステップの所要時間。希望する生産速度を明確にすることで、生産効率を最大化します。

工程フロー: 各生産ステップの詳細。加工、組立、検査の流れを具体的にします。

3. 設備仕様

サイズと重量: 設備のサイズや重量に関する要件。設置スペースや運搬の可否を確認します。

自動化レベル: 手動、半自動、全自動などの希望レベル。必要な自動化機能(ロボット、センサー、PLCなど)の指定。

柔軟性: 異なる製品やバージョンを生産する必要がある場合、その柔軟性の範囲。

4. 設置条件

納入場所のレイアウト図: 設備を設置する場所の寸法やレイアウト。スペース制約を把握します。

電力・空圧: 必要な電力容量、圧縮空気の供給条件など。

環境条件: 温度、湿度、クリーンルーム要件など、特定の環境要件。

5. 操作性と安全性

操作インターフェース: 操作パネルやHMIの要件。言語、表示形式、操作の簡便さなど。

安全基準: 必要な安全基準や規格(ISO、CE、ULなど)。緊急停止装置や安全フェンスの必要性。

6. 保守性

メンテナンス要件: 定期メンテナンスの頻度や方法。交換部品の容易なアクセスや工具の必要性。

トラブルシューティング: 故障時の対応方法や診断ツール。

7. コミュニケーションとヒアリング

対面打ち合わせやWeb会議: ヒアリングを通じて顧客の要望を正確に把握します。これにより、設計の初期段階で重要な要件を整理できます。

必要書類の準備: 加工する製品の図面や納入場所のレイアウト図、大まかな仕様書を事前に用意してもらうことで、打ち合わせをスムーズに進行します。

8. 見積もり

相談と評価: 顧客の要件や希望するサイズ、重量、精度、生産速度の装置が製作可能かを評価し、見積もりを提供します。

これらの情報とプロセスを通じて、設計者と顧客の間で綿密なコミュニケーションを行い、顧客のニーズに最適な専用機を設計・製作することが可能になります。

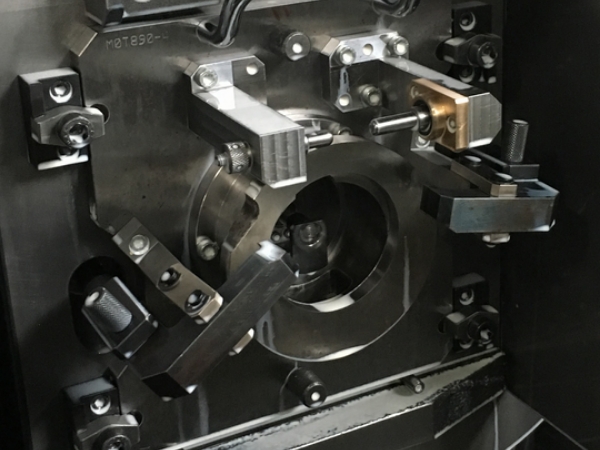

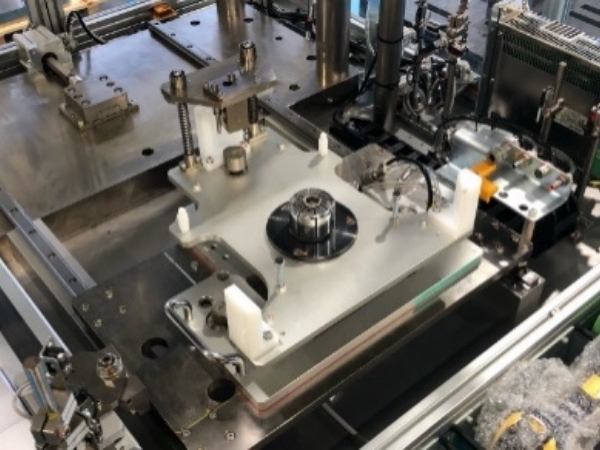

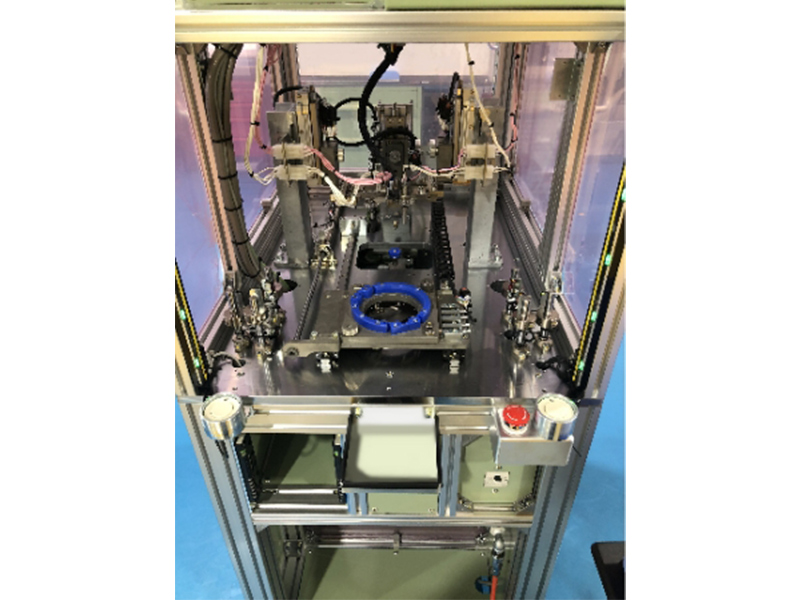

<専用機製作 実績>

専用機設計製作・機械設計製作の実績として、加工装置(熱処理装置、プレス機、切断装置、塗布装置、研磨機、貼合装置)、搬送・供給・整列(ピックアンドプレース)、組立装置(圧入・ねじ締め装置等)、検査・測定装置(外観検査・画像検査)、試験装置(リークテスト)があります。