治具FAQ

治具について

治具製作とは?

治具製作とは?

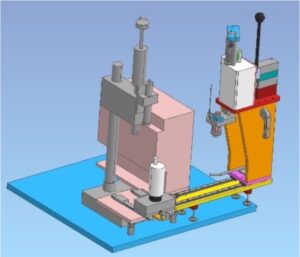

治具設計製作は、製造業における工程の効率化と製品品質の向上に欠かせない要素です。各種治具には特定の用途があり、それぞれの設計・製作には専門的な知識と技術が求められます。以下に、加工治具、組立治具、検査・測定治具、溶接治具について専門的に詳しく解説します。

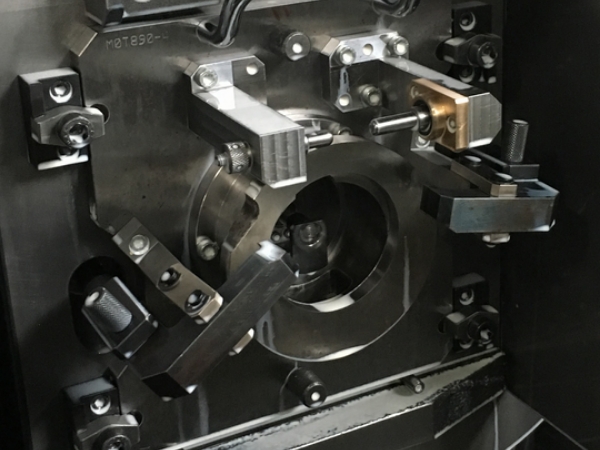

1. 加工治具

加工治具は、機械加工において部品を正確に固定し、工具の位置決めを補助するために使用されます。以下に代表的な加工治具の種類とその設計ポイントを示します。

(1)固定治具

クランプ治具: ワークピースを強固に固定するための治具。手動クランプやエアクランプなどがあります。

バイス治具: 作業台やフライス盤に固定して使用する。複数のワークピースを一度に固定できるよう設計されることが多い。

(2)位置決め治具

(3)ガイド治具

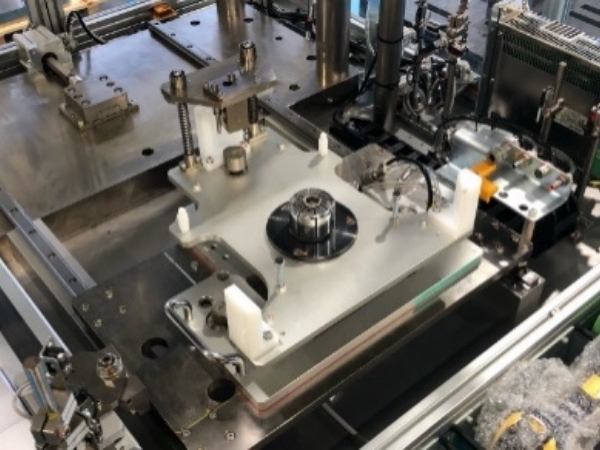

2. 組立治具

組立治具は、製品の組立工程において部品の位置決め、固定、組立の効率化を図るための治具です。

(1)アライメント治具

位置決め治具: 部品同士の位置を正確に合わせるための治具。精密な位置合わせが求められる場合に使用します。

ガイド治具: 部品の組み合わせ位置をガイドするための治具。

(2)クランプ治具

固定クランプ: 組立中に部品を一時的に固定するための治具。クイッククランプやネジクランプなどがあります。

テンションクランプ: 部品を引っ張り固定するための治具。弾性部品を組み合わせる際に使用します。

(3)アセンブリ治具

テンプレート治具: 組立手順を支援するためのテンプレート。標準化された手順を確保するために使用します。

フィクスチャ治具: 特定の組立工程において部品を固定し、組立を支援するための治具。

3. 検査・測定治具

検査・測定治具は、製品の品質検査や寸法測定を正確かつ効率的に行うための治具です。

(1)ゲージ治具

(2)検査治具

専用検査治具: 製品の特定の特性を検査するための治具。穴の直径、平面度、角度などを検査します。

マスターゲージ: 製品の基準寸法を検査するための治具。精度の高い測定が必要な場合に使用します。

(3)測定治具

CMM治具: 座標測定機(CMM)での測定を補助するための治具。ワークピースの正確な位置決めと固定を行います。

プローブ治具: 測定機器のプローブの位置を正確に制御するための治具。

4. 溶接治具

溶接治具は、溶接作業中に部品を適切に位置決めし、固定するための治具です。溶接の品質向上と効率化に寄与します。

(1)固定治具

溶接クランプ: 溶接中に部品を固定するためのクランプ。高温環境でも変形しない材料を使用します。

フィクスチャ治具: 部品の位置を固定し、溶接の際のズレを防止します。

(2)位置決め治具

位置決めピン: 溶接する部品の位置を正確に保つためのピン。溶接の初期段階で使用します。

位置決めプレート: 部品を所定の位置に配置するためのプレート。

(3)冷却治具

冷却ジグ: 溶接後の部品を冷却するための治具。急速冷却や均一冷却を実現します。

治具設計製作のポイントを詳しく専門的に解説します。治具設計製作には、精度、耐久性、作業効率、コスト効果など多くの要素を考慮する必要があります。これらの要素を具体的に見ていきましょう。

1. 高精度

(1)精密な寸法管理

公差設計: 治具の設計では、公差(許容誤差)を厳密に管理することが重要です。各部品の公差を明確に定義し、加工精度を維持します。

座標測定機(CMM): 高精度な寸法検査には座標測定機を利用し、設計通りの寸法が確保されていることを確認します。

(2)材料選定

熱膨張係数: 治具の材料は、温度変化による寸法変動を最小限に抑えるために、低熱膨張係数の材料を選定します。

高硬度材: 繰り返し使用に耐えるために、硬度の高い材料を選択します。工具鋼やカーバイドなどが一般的です。

2. 耐久性

(1)材料の選定と表面処理

表面処理: 耐久性を向上させるために、表面硬化処理(窒化処理、浸炭処理など)を施します。これにより、摩耗や腐食に対する耐性が向上します。

疲労強度: 繰り返し応力に対する耐性を考慮し、疲労強度の高い材料を使用します。

(2)構造設計

リブ補強: 構造の強度を高めるために、リブ(補強肋)を追加します。これにより、応力集中を防ぎ、治具の剛性を向上させます。

一体構造: 可能な限り一体構造で設計し、接合部の弱点を排除します。

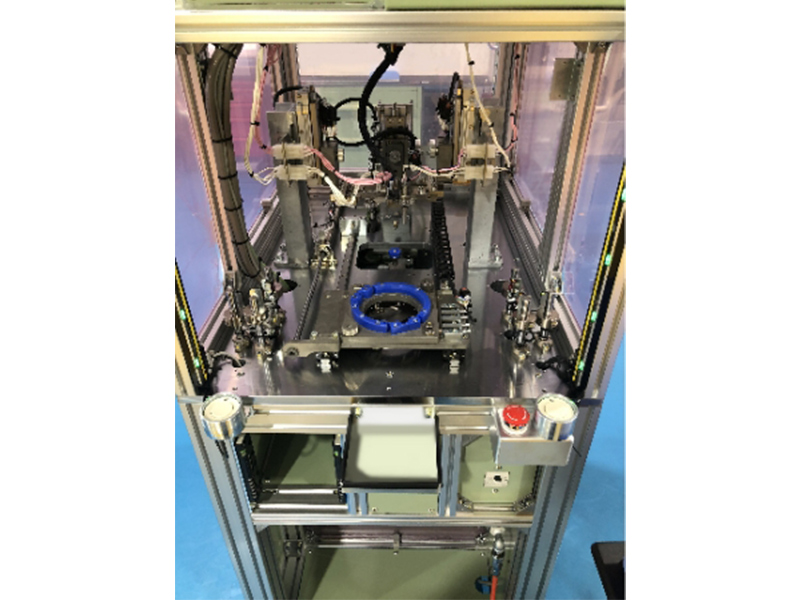

3. 作業効率

(1)操作性

クイックリリース機構: 作業時間を短縮するために、クイックリリース機構を採用し、ワークピースの取り付け・取り外しを迅速に行えるようにします。

(2)自動化対応

自動化治具: 自動化ラインで使用する治具には、自動的にワークピースを固定・解放する機構を組み込むことが求められます。

センサー搭載: 作業の進行状況をモニターするために、位置センサーや圧力センサーを治具に搭載し、リアルタイムで状態を監視します。

4. コスト効果

(1)製造コスト

量産効果: 複数の治具を製作する場合、共通部品を使用することでコストを削減します。量産効果を最大限に活用します。

材料コスト: 高価な材料を使用する場合、必要最小限の部分に限定し、他の部分にはコストパフォーマンスの良い材料を使用します。

(2)保守・メンテナンス

交換部品の標準化: 交換が必要な部品は標準化し、保守コストを削減します。また、容易に交換できる設計にすることで、ダウンタイムを最小限に抑えます。

モジュラー設計: モジュラー設計により、治具の部分的な改造やアップグレードを容易にし、長期的なコストを抑えます。

5.専門的なポイント

CAE(Computer-Aided Engineering): 治具設計において、CAEソフトウェアを使用して応力解析や熱解析を行い、設計の最適化を図ります。これにより、試作段階での問題を未然に防ぐことができます。

リバースエンジニアリング: 既存の治具を改良する際には、リバースエンジニアリング技術を利用して、現行治具の詳細なデータを取得し、改善点を特定します。

ラピッドプロトタイピング: 新しい治具の設計では、ラピッドプロトタイピング技術を活用して試作品を迅速に製作し、設計の妥当性を検証します。3Dプリンタを使用して実寸大のモデルを作成することも有効です。

治具設計製作は、製造現場のニーズに応じて高度な技術と専門知識を要求されます。これらのポイントを考慮し、綿密な計画と実行を行うことで、高品質な治具を製作することが可能となります。

治具設計製作の手順は、治具の目的と使用環境に応じて異なりますが、一般的なプロセスは以下の通りです。各ステップでの重要なポイントや考慮事項を詳しく解説します。

1. 要件定義

治具の目的や使用環境、機能要件を明確にします。

(1)具体的な要件の抽出

治具の目的: 加工、組立、検査、溶接など、治具の具体的な用途を定義します。

使用環境: 温度、湿度、振動などの環境条件を確認します。

精度要求: 公差や精度の要求を明確にします。

2. コンセプト設計

治具の基本的な構造や機能を考え、コンセプト設計を行います。

(1)アイデア出し

ブレインストーミング: チームメンバーとアイデアを出し合い、最適な設計コンセプトを探ります。

参考治具の調査: 既存の治具を調査し、参考になるアイデアを取り入れます。

(2)基本設計

スケッチとモデル: 手書きのスケッチや簡単な3Dモデルを作成して基本構造を確認します。

機能配置: 各機能の配置を考え、全体のバランスを取ります。

3. 詳細設計

具体的な寸法や材料、製造方法を決定し、詳細な設計を行います。

(1)CAD設計

3Dモデリング: CADソフトウェアを使用して詳細な3Dモデルを作成します。SolidWorksやAutoCADなどが一般的です。

図面作成: 2D図面を作成し、各部品の寸法や公差を明確にします。

(2)材料選定

材料特性の確認: 必要な強度や耐久性、熱膨張係数などを考慮し、適切な材料を選定します。

コストと供給: 材料のコストや供給状況も考慮に入れます。

4. 試作

設計に基づいて治具の試作品を製作します。

(1)製造プロセスの選定

加工方法の選定: CNC加工、3Dプリンティング、溶接など、最適な製造方法を選定します。

試作発注: 内製か外注かを決定し、試作を発注します。

(2)試作と評価

試作品の製作: 選定した製造方法で試作品を製作します。

評価とフィードバック: 試作品を評価し、設計の妥当性を確認します。必要に応じて修正点をフィードバックします。

5. 検証とテスト

試作品を使用して実際の作業環境でテストを行い、性能を検証します。

(1)機能テスト

精度テスト: 治具の精度を測定し、設計通りの性能が出ているか確認します。

耐久テスト: 繰り返し使用による耐久性を確認します。

(2)使用者フィードバック

作業者の意見収集: 実際に使用する作業者からフィードバックを収集し、使いやすさや改善点を確認します。

6. 最終設計と製作

フィードバックを基に最終設計を行い、量産に向けた治具の製作を行います。

(1)最終設計

設計修正: 試作段階でのフィードバックを基に設計を修正し、最終設計を確定します。

最終図面作成: 修正後の図面を作成し、製造に必要な情報をすべて盛り込みます。

(2)製造と組立

部品製作: 各部品を製作し、必要な表面処理や熱処理を行います。

組立と調整: 製作した部品を組み立て、最終調整を行います。

治具設計製作の手順は、このように段階的かつ体系的に進められます。各ステップでの詳細な計画と実行が、最終的な治具の品質と生産性に大きく影響します。

079-239-2225

079-239-2225 079-239-4448

079-239-4448