2024年1月4日

約3年前から弊社工場で動かしている産業ロボットについてご紹介します。

弊社は基本的に夜勤での機械稼働を行っていない為,夜間は加工が終わり次第で各切削機の電源がOFFになります。そのため人を増やすか体制を変えなければ,稼働率に限界があり,月平均の稼働率が30%未満となる事がしばしば……

特に複雑な切削を行っている機械は,サイクルが長く納期に間に合わせるには,どうしても残業も増えていき,担当している作業者のストレスも増えてしまいます。

そんな状況を打開するために産業用ロボットを導入して,載せ替えの自動化を行いました!!

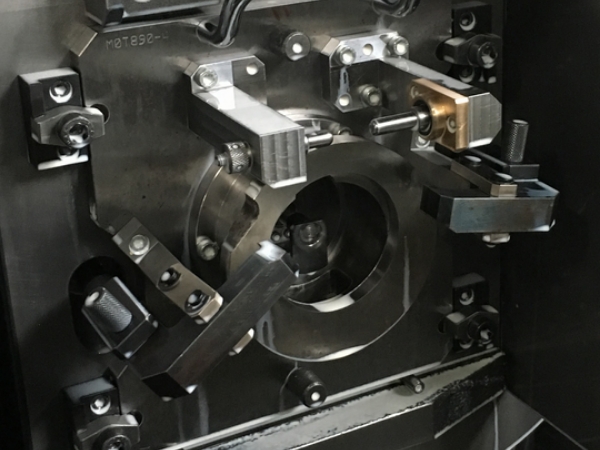

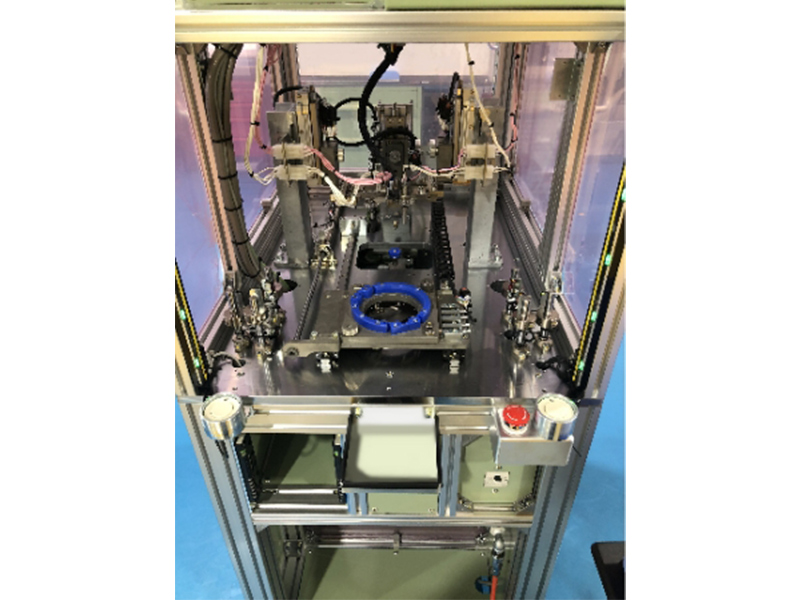

・RS020N:川崎重工の産業用ロボット

弊社エンジ部隊が,選定から周辺機器の設計と組立,ロボットプログラミングなどを行い,稼働させております。

導入の際に設計組立が必要となった周辺機器は以下のようなものがあります。

🔵安全柵

🔵ロボットハンド(動画や画像で使用しているものはマグネットキャッチャーを使用しております)

🔵材料ストッカー

🔵仮置き台

🔵完成品ストッカー

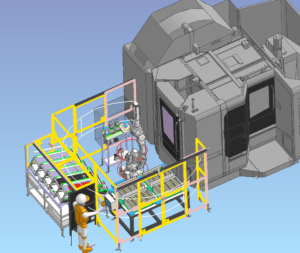

・ロボット周辺のレイアウト図

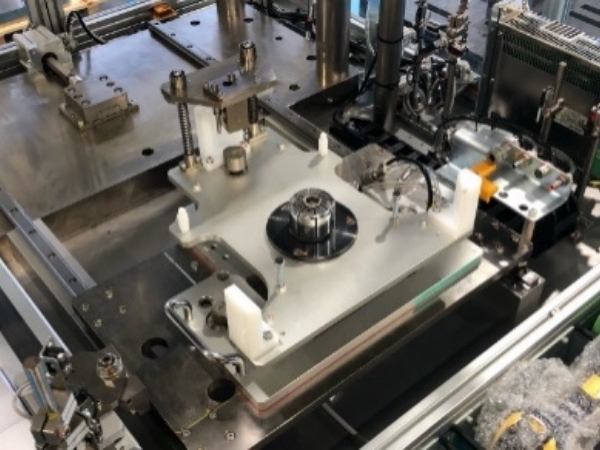

材料ストッカーから材料を取り出し,2工程の加工を行わせて,完成品ストッカーに置くまでを上記の動画に記載しております。

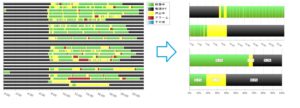

導入する前と後の稼働率の比較をいたしますと,導入前の稼働率は約29%でしたが,導入後は約82%まで増加しておりました。

・左図:導入前(日当たりの稼働率が約29%)

・右図:導入後(午前8時から稼働させて翌朝4時に全加工が終了し停止,稼働率が82%(=64%+18%)になりました)

夜間だけでなく,昼の稼働でも効果を発揮し,今までは1人が機械の前での待機が必要でしたが,その必要もなくなり,省人化も成功しました。機械の稼働状況に左右されずに,開いた時間でまとめてバリ取りを行い,次工程に持っていく事ができるため,メリハリをもって仕事を行えております。ワークが傾いてしまうといった事や加工後にワークに切子がついたまま,完成品ストッカーに入ってしまうなど,導入に際してたくさんの壁がありましたが,弊社内で解決させられております。効率よくなったおかげで,材料の調達の方が間に合わなくなってしまうくらいになってしまいました。

紹介は以上となります。

もしこのようなロボットの導入に際して,お困りであればぜひお問い合わせください!